গার্মেন্টস ফ্যাক্টরির জন্য ট্রাফিক লাইট সিস্টেম কী? What is Traffic light system in Garments

গার্মেন্টস ফ্যাক্টরির জন্য ট্রাফিক লাইট সিস্টেম কী? What is Traffic light system in Garments

|

| "গার্মেন্টস ফ্যাক্টরিতে ট্রাফিক লাইট সিস্টেম: উৎপাদনের গতি ও গুণগত মান নিশ্চিত করার সহজ ও কার্যকর পদ্ধতি!" |

🔴🟡🟢 ট্রাফিক লাইটের রঙের মানে Garments Context-এ

| রঙ | অর্থ | উদাহরণ |

|---|---|---|

| 🟢 সবুজ (Green) | কাজ ঠিকমতো চলছে, প্রোডাকশন/ডেলিভারি অন টাইম | প্রতিদিন টার্গেট ফুলফিল হচ্ছে |

| 🟡 হলুদ (Yellow) | কিছু সমস্যা বা বিলম্ব হয়েছে, নজরদারি প্রয়োজন | কিছু অপারেটর অনুপস্থিত, কাপড় দেরিতে এসেছে |

| 🔴 লাল (Red) | বড় সমস্যা হয়েছে, কাজ থেমে গেছে বা মারাত্মক বিলম্ব | মেশিন ব্রেকডাউন, ম্যাটেরিয়াল নেই, কোয়ালিটি ইস্যু |

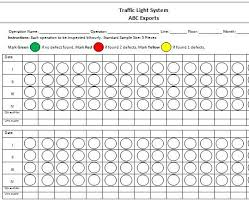

"ট্রাফিক লাইট ফলোআপ সিস্টেম (Traffic Light Follow-Up System)" সাধারণত একটি কার্যকর ফলোআপ মডেল যা বিভিন্ন ধাপে বা অগ্রগতির স্তরগুলোকে ভিজ্যুয়ালি রঙের মাধ্যমে নির্দেশ করে—সবচেয়ে সাধারণ রঙ হলো:

✅ ১. 🟢 গ্রিন কালার (সব কিছু ঠিক আছে)

-

রুলস:

-

Roaming QC প্রতি ঘন্টায় ৫/৭/১০ পিস রেনডমলি চেক করবেন (প্রসেস অনুযায়ী ফ্রিকোয়েন্সি নির্ধারিত)।

-

কোনো Defect না থাকলে সেই মেশিন বা লাইন গ্রিন লাইট অন থাকবে।

-

এটি ইঙ্গিত করে, সেই সেকশন/মেশিন চলতে পারবে নির্বিঘ্নে।

-

⚠️ ২. 🟡 ইয়েলো কালার (সতর্ক অবস্থা)

-

অর্থ: সমস্যা দেখা দিয়েছে, তবে অপারেশন বন্ধ নয়।

-

রুলস:

-

Roaming QC যদি ৫/৭/১০ পিস চেক করে Defect পায়, তবে ইয়েলো লাইট অন করবেন।

-

সংশ্লিষ্ট লাইন চীফ, সুপারভাইজার ও কিউসি ইনচার্জকে অবহিত করতে হবে।

-

Roaming QC একটি Follow-up Time Limit দিয়ে যাবেন – যেমন: পরবর্তী ৩০ মিনিট বা ১ ঘণ্টার মধ্যে Re-audit হবে।

-

এই সময়ে মেশিন চালানো যাবে, তবে গভীর পর্যবেক্ষণে থাকবে।

-

🛑 ৩. 🔴 রেড কালার (মেশিন বন্ধ)

-

অর্থ: ফলোআপেও সমস্যা ঠিক না হওয়ায় কাজ বন্ধ রাখতে হবে।

-

রুলস:

-

পূর্বে ইয়েলো সতর্কতার পর Follow-up Audit-এ আবার যদি Defect ধরা পড়ে, তাহলে Roaming QC লাল লাইট অন করবেন।

-

এই মেশিন/সেকশন চালানো নিষিদ্ধ, যতক্ষণ না সমস্যা পুরোপুরি সমাধান হয়।

-

সংশ্লিষ্ট প্রোডাকশন ও QC ইনচার্জরা অপারেটরকে ট্রেনিং বা কারেকশন গাইডলাইন দেবেন।

-

সমস্যার ধরন ও সমাধান লগবুক বা ট্যাগে লিখে রাখা উচিত।

🛠️ প্লাস্টিক ট্রাফিক লাইট ডিসপ্লে সিস্টেম – ডিজাইন সাজেশন:

✅ Component-wise Breakdown:

1. বডি মেটেরিয়াল:

-

রঙ: সাদা বা ধূসর বডি, যাতে রঙগুলো আরও চোখে পড়ে

-

আকার: প্রায় 10"x4"x3" (একটা হ্যান্ডহেল্ড লাইটের মতো)

2. লাইট/সিগনাল পার্ট:

-

3টি বড় বোতাম বা LED সেকশন:

-

🔴 Red (উপরের দিকে)

-

🟡 Yellow (মাঝে)

-

🟢 Green (নিচে)

-

-

প্রতিটা লাইট যেন বিল্ট-ইন LED হয় (কম বিদ্যুৎ খরচ হয়)

3. Mounting Option (কোথায় লাগবে?):

-

Wall Mountable Hooks/Brackets

-

বিকল্পভাবে Magnet Base (যদি লোহা পিলার থাকে)

-

চাইলে Stand-Alone Pole System-এ লাগানো যায় (মেটাল স্ট্যান্ডে)

4. Control Method:

-

ম্যানুয়াল সুইচ (পেছনে বা নিচে ছোট তিনটা সুইচ)

-

অথবা Remote-Controlled (যদি টেকনোলজির দিকে ঝুঁকতে চাও)

-

চাইলে Touch Panel ও ব্যবহার করা যায় (ভবিষ্যতের জন্য ভাবো)

5. Use Case Tags:

-

প্রতিটি ডিসপ্লের নিচে বা পাশে একটা সেকশন নাম বা ইউনিট নম্বর ট্যাগ থাকবে, যেমন:

-

Line 1 – Cutting

-

Line 2 – Sewing

-

Line 3 – QC

-

Line 4 – Finishing

-

🎨 চিত্ররূপ ডিজাইন:

🔌 Power Supply:

-

5V USB / Battery operated (Rechargeable)

-

চাইলে সোলার অপশনও ভাবা যায়, যদিও সেটা বেশি খরচের হবে

🏭 প্র্যাকটিক্যাল ব্যবহার:

-

প্রতিটি প্রোডাকশন লাইনে লাগাও

-

লাইন ইনচার্জ প্রতিদিন ম্যানুয়ালি সেট করে দেবে

-

সুপারভাইজার দূর থেকে দেখে ফিডব্যাক নিতে পারবে

এই সিস্টেমটি সাধারণত ব্যবহৃত হয় প্রজেক্ট ম্যানেজমেন্ট, উৎপাদন তত্ত্বাবধান, মান নিয়ন্ত্রণ, মার্কেটিং ফলোআপ, বা সেলস স্ট্যাটাস ট্র্যাকিং ইত্যাদিতে।

🎯 7টি মূল উপাদান হতে পারে:

-

Initiation (আরম্ভ):

কাজ শুরু হয়েছে কি না, পরিকল্পনা তৈরি হয়েছে?

🔵 স্ট্যাটাস রঙ: নীল বা সাদা (Optional) -

Planning (পরিকল্পনা):

কাজের সময়সীমা, রিসোর্স, দায়িত্ব নির্ধারণ করা হয়েছে?

🟢 সব ঠিকঠাক

🟡 কিছু দেরি বা অস্পষ্টতা

🔴 পরিকল্পনা নেই -

Execution (বাস্তবায়ন):

কাজ মাঠে শুরু হয়েছে কি না

🟢 সময়মতো

🟡 কিছু বিলম্ব

🔴 একদম শুরু হয়নি -

Monitoring (তদারকি):

কাজ যথাযথভাবে হচ্ছে কিনা

🟢 টার্গেট অনুযায়ী

🟡 কিছু ডেটা মিসিং

🔴 মান বজায় রাখা যাচ্ছে না -

Communication (যোগাযোগ):

টিম এবং ক্লায়েন্টের মধ্যে কমিউনিকেশন ঠিক আছে কি না

🟢 নিয়মিত রিপোর্টিং

🟡 কিছু মিস

🔴 তথ্য নেই -

Feedback (প্রতিক্রিয়া):

সংশ্লিষ্ট পক্ষগুলোর মতামত নেয়া হয়েছে কি না

🟢 ইতিবাচক প্রতিক্রিয়া

🟡 কিছু অসন্তুষ্টি

🔴 বড় সমস্যা রয়েছে -

Closure & Follow-up (সমাপ্তি ও ফলোআপ):

কাজ শেষ হয়েছে কি না এবং পরবর্তী পদক্ষেপ নেওয়া হয়েছে কি না

🟢 সফলভাবে শেষ

🟡 কিছু কাজ বাকি

🔴 সম্পূর্ণ ব্যর্থ

📊 এই সিস্টেম কীভাবে কাজে লাগায়?

✅ এই সিস্টেমের সুবিধা:

-

ফ্লোরে হাঁটলেই বোঝা যায় — কোন ইউনিটে ঝামেলা, কোনটা ঠিক চলছে

সুপারভাইজর, IE, QA কেউ হাত না তুলেও জানাতে পারে অবস্থা

-

মিটিং ছাড়াই ফ্যাক্টরি ম্যানেজার বা মালিক বুঝতে পারেন কোথায় Action দরকার

-

ট্রেনিং ছাড়াই নতুন কর্মীরাও বুঝে যায় – রঙ তো সবার জানা!

🎯 ব্যবহারের উদ্দেশ্য ও উপকারিতা:

| সুবিধা | ব্যাখ্যা |

|---|---|

| ✅ Real-time Visual Control | একদম চোখে দেখা যায় কী অবস্থা |

| ✅ Decision Making সহজ | ম্যানেজার এক নজরে বুঝে যায় কোথায় সমস্যা |

| ✅ Communication কম লাগে | মোবাইল/মেসেজ না দিয়েও ইনফরমেশন শেয়ার হয় |

| ✅ Fast Problem Solving | যেখানেই 🔴 সিগন্যাল, সেখানেই দ্রুত অ্যাকশন |

| ✅ Efficiency বাড়ে | পুরো ইউনিটে accountability আসে |

.png)

.png)